Смазочно-охлаждающие жидкости (СОЖ) для токарных станков: выбор, применение и преимущества

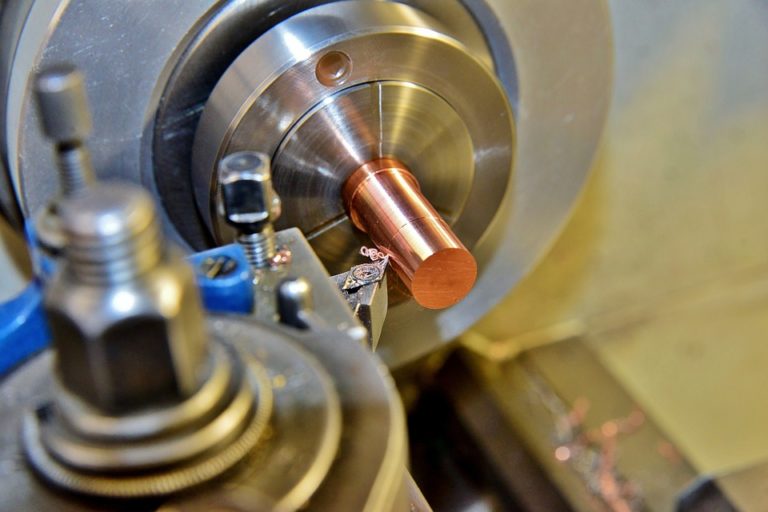

Токарные станки являются неотъемлемой частью многих производственных процессов, обеспечивая точную обработку металла и других материалов. Для повышения эффективности и качества обработки, а также для увеличения срока службы инструмента, применяется специальная жидкость, известная как смазочно-охлаждающая жидкость (СОЖ). СОЖ для токарных станков играет ключевую роль в процессе резания, обеспечивая смазку режущего инструмента, охлаждение обрабатываемого материала и отвод стружки.

Типы СОЖ для токарных станков

СОЖ для токарных станков можно разделить на несколько основных типов:

- Минеральные масла: Это традиционные СОЖ, которые широко применяются благодаря своей доступности и хорошим смазывающим свойствам. Они могут быть как чистыми минеральными маслами, так и смешиваться с присадками, улучшающими их характеристики.

- Синтетические масла: Синтетические СОЖ отличаются высокой термостойкостью, устойчивостью к окислению и более продолжительным сроком службы. Они также могут содержать присадки, улучшающие их смазывающие и охлаждающие свойства.

- Водно-эмульсионные СОЖ: Эти жидкости представляют собой смесь воды, масла и эмульгаторов. Они отличаются хорошими охлаждающими свойствами и биоразлагаемостью.

- Водные растворы: Водные растворы СОЖ представляют собой смесь воды и растворимых в воде присадок. Они отличаются высокой экологичностью, биоразлагаемостью и отсутствием пожароопасности.

- Сухие СОЖ: В качестве сухих СОЖ используют аэрозоли или специальные твердые смазки, которые наносятся на обрабатываемый материал или инструмент. Они применяются для обработки материалов, чувствительных к воздействию влаги, и в случаях, когда невозможно использовать традиционные СОЖ.

Выбор СОЖ для токарных станков

Выбор СОЖ для токарного станка зависит от следующих факторов:

- Материал обрабатываемой детали: Для обработки разных материалов требуется различная СОЖ. Например, для обработки стали обычно используются минеральные масла или водно-эмульсионные СОЖ, а для обработки алюминия — водные растворы.

- Тип обработки: Для различных типов обработки (точение, фрезерование, сверление) могут потребоваться разные СОЖ. Например, для точения с большой скоростью резания требуется СОЖ с хорошими охлаждающими свойствами.

- Скорость резания: При высокой скорости резания требуется СОЖ с высокой теплоемкостью и хорошими охлаждающими свойствами.

- Условия эксплуатации: Рабочая температура, влажность, наличие пыли и других загрязнений — все это может влиять на выбор СОЖ.

- Экологические требования:** При выборе СОЖ важно учитывать экологические требования и ее биоразлагаемость.

Преимущества использования СОЖ для токарных станков

Использование СОЖ для токарных станков обеспечивает следующие преимущества:

- Улучшение качества обработки: СОЖ https://divinolrus.ru/blog/kachestvennye-sozh-dlya-tokarnyh-stankov/ позволяет получить более точную и гладкую поверхность детали, а также уменьшить шероховатость.

- Увеличение срока службы инструмента: СОЖ предотвращает перегрев инструмента и образование стружки, что увеличивает его срок службы.

- Повышение производительности: СОЖ позволяет увеличить скорость резания и повысить производительность обработки.

- Снижение вибрации: СОЖ снижает вибрацию при обработке, что повышает точность и стабильность процесса.

- Обеспечение безопасности: СОЖ снижает риск возникновения пожара и других аварийных ситуаций.

Правильное применение СОЖ для токарных станков

Для получения максимальной пользы от использования СОЖ, важно соблюдать ряд правил:

- Правильный выбор СОЖ: Выбор СОЖ должен производиться в соответствии с видом обработки, материалом детали и условиями эксплуатации.

- Правильное смешивание СОЖ: При использовании водно-эмульсионных СОЖ необходимо точно соблюдать пропорции воды и масла.

- Регулярная замена СОЖ: СОЖ с течением времени теряет свои свойства, поэтому ее необходимо регулярно заменять.

- Очистка системы СОЖ: Необходимо регулярно очищать систему СОЖ от грязи и стружки, чтобы предотвратить ее засорение.

- Профилактический осмотр: Регулярно проводите профилактический осмотр системы СОЖ, чтобы убедиться в ее исправности.

Важность правильной утилизации СОЖ

СОЖ, потерявшие свои свойства, необходимо утилизировать надлежащим образом, чтобы предотвратить их попадание в окружающую среду. Неправильная утилизация СОЖ может привести к загрязнению почвы, воды и воздуха. Существуют различные способы утилизации СОЖ, включая переработку, сжигание и биологическую очистку. Выбранный метод зависит от типа СОЖ и местных экологических норм.

Биоразлагаемые СОЖ

Для снижения воздействия на окружающую среду производители разработали биоразлагаемые СОЖ. Эти СОЖ содержат специальные компоненты, которые позволяют им разлагаться микроорганизмами в течение относительно короткого периода времени. Биоразлагаемые СОЖ особенно важны при работе с материалами, чувствительными к воздействию химических веществ, или в ситуациях, когда утилизация СОЖ затруднена.

Безопасность при работе с СОЖ

При работе с СОЖ необходимо соблюдать меры предосторожности, чтобы избежать контакта с кожей, попадания в глаза и вдыхания паров. Следует использовать перчатки, защитные очки и респиратор при работе с СОЖ, особенно при распылении или туманообразовании. СОЖ следует хранить в недоступном для детей и домашних животных месте.

Управление отходами СОЖ

Отходы СОЖ, образующиеся в результате обработки, должны собираться и утилизироваться в соответствии с местными нормами. Не следует сливать СОЖ в канализацию или выбрасывать на свалку. Для сбора и утилизации СОЖ можно использовать специальные контейнеры и фильтры.

СОЖ для токарных станков играет важную роль в повышении эффективности, качества и безопасности процесса обработки металла. Правильный выбор СОЖ, ее применение и регулярное обслуживание позволяют максимально использовать ее преимущества и получить максимальную отдачу от процесса обработки.